来自日经BP社报道,普利司通2016年05月25日宣布,利用人工智能(AI)等提高轮胎成型工序效率、并可抑制品质不均的新系统“EXAMATION”已被用于彦根工厂。该系统用于13~17英寸轮胎的成型,通过调整工序流程、获取大量测量数据并利用这些数据进行控制、利用AI等实现成型工序自动化等手段,提高了轮胎的真圆度,并将轮胎成型工序的生产效率提高到了原来的2倍。

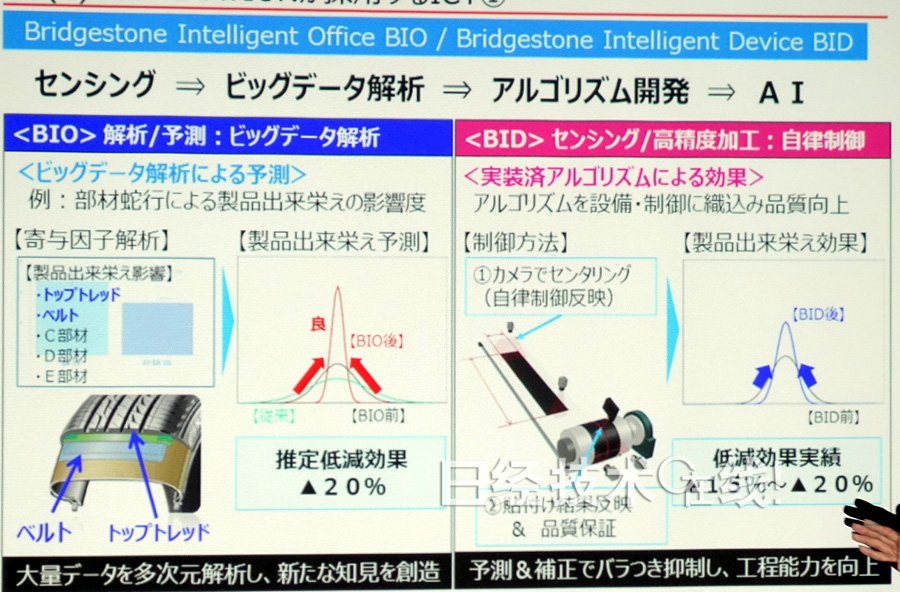

EXAMATION以“Bridgestone Intelligent Office(BIO)”和“Bridgestone Intelligent Device(BID)”两项技术为基础。BIO利用该公司的核心技术——高分子材料的材料和结构,并结合加工经验,对设计信息及来自市场的信息等大数据进行分析。并通过仿真生成新的控制算法。BID利用该算法,根据工厂的传感数据,通过AI自动控制生产设备(图2)。也就是说,由传感数据进行分析和预测,开发出算法,再检测根据该算法加工的结果以提升算法,从而提高成型工序的生产效率和品质。

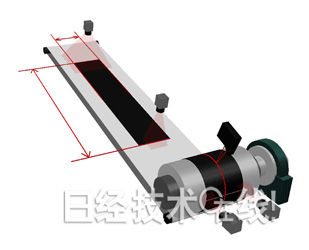

举例来说,BIO通过分析成型时的胎面层 及带束层等构成材料的收缩、变形,以及搬运时的拖行等对产品品质的影响度,开发出了新的控制算法。而BID则通过感测缠绕在滚轴上时构成材料的位置和张力,一边修正一边生产,从而提高了工序能力。具体而言,对每个轮胎都测量了2000多项品质数据及设备和生产数据,用AI控制加以优化,使真圆度(均匀度)比原来提高了15%。而原来是由工人凭经验和直觉来修正的,BIO和BID是实现自动化不可缺少的。

相当于自动驾驶3级

“如果比作汽车自动驾驶的话,相当于3级”,该公司轮胎生产系统开发本部的三枝幸夫对EXAMATION如此评论道。他介绍说,“基本上是全自动工作,只在出现故障等系统无法应对时,人才会介入”。

大体来说,轮胎的制造工序包括利用橡胶材料制造中间材料的材料工序、组装中间材料并利用成型机成型的成型工序、及利用加硫机加热成型后胎坯的加硫工序构成。三枝幸夫表示说,EXAMATION的目标是通过改善“集中了所有的物质和信息来把握品质和生产效率关键”的成型工序,提高轮胎制造的竞争力。

不仅是成型工序的数据,材料工序中的材料数据、最终产品的均匀度数据等也要进行反馈,用于提升算法。不过,三枝幸夫指出,“虽然使用AI控制,但并非通过机械学习和深度学习自动提升算法。充分利用了以前积累的技术和经验是该系统的特点”。

同时处理多个滚轴,生产效率提高到原来2倍

制造方法也作了调整。原来是在单一滚轴上依次缠绕材料,而EXAMATION是在多个滚轴上缠绕不同材料并组装的“多滚轴系统”。由此,成型工序的生产效率提高到了原来2倍。获取品质保证方面数据得过程也实现了自动化。通过采用这些高效率工序,并使过去依靠工人技能的工作实现自动化,减少了人为误差,同时可将必要的工人数量减至1/3左右。具体目标是,“通过引进EXAMATION,使彦根工厂的生产效率到2020年提高到现在的1.4倍”(三枝)。普利司通还计划今后在国内外的工厂推广该系统。(内容来自:日经技术在线)

(责任编辑:jeff)