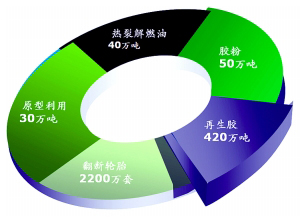

作为一个特殊的治污利废行业,我国废旧橡胶综合利用历经坎坷,终于实现了在发展中总结,在创造中体现价值,在奋斗中成就事业,开辟了一条充满生机的中国特色之路。目前,我国废旧橡胶利用主要分为旧轮胎翻新、再生橡胶、胶粉三个部分,废旧橡胶综合利用率已达75%以上,接近发达国家水平。正是废旧橡胶综合利用行业几代人坚持不懈的辛勤耕耘,才让我国避免了令人头痛的黑色污染和废旧轮胎堆积如山的局面,并使废旧轮胎和废旧橡胶得到循环利用。

再生橡胶 开辟第三橡胶资源

当前,我国的橡胶制品因价廉物美而深受各国青睐。这些橡胶制品生产离不开我国特有的与天然橡胶、合成橡胶并列的低成本第三橡胶资源——再生橡胶。再生橡胶生产目前仍是我国废橡胶利用的主要途径,占全国废橡胶利用总量的90%。

我国再生橡胶工业最早出现在20世纪30年代初,真正形成一个产业是在新中国成立以后。从新中国成立后我国不断的设计方案,并大规模建厂,直到上世界80年代后,我国再生橡胶工业处于稳定发展阶段,除了23个重点厂相继扩大生产能力外,各地又新建了很多小厂,1985年再生橡胶产量逾15万吨,成为世界上最大的再生橡胶生产国。

随着社会对环境要求不断提高,在确保环境安全的基础上“变废为宝”,将废橡胶生产再生橡胶成为行业重要任务之一。目前,我国已可以生产轮胎再生橡胶、胶鞋再生橡胶、杂品再生橡胶、浅色再生橡胶、彩色再生橡胶、无味再生橡胶、乳胶再生橡胶、丁基再生橡胶、丁腈再生橡胶和三元乙丙再生橡胶等,用于替代不同类型的橡胶。

未来10年,再生橡胶产业规划的是:2020年再生橡胶产量达到725万吨,胶粉产量达到80万吨,处理废橡胶量达到966万吨,占废橡胶利用总量71.55%;2025年再生橡胶产量达到1065万吨,胶粉产量达到100万吨,处理废橡胶量达到1398万吨,占废橡胶利用总量72.06%。

轮胎翻新 最大限度挖掘使用价值

轮胎翻新是最大限度发挥旧轮胎使用价值的一种方式。不过,我国翻胎行业起步较晚,发展也很缓慢。

从20世纪70年代初开始,为配合我国农业机械化需要,翻胎工业从过去主要为交通运输和国防服务扩大到翻修拖拉机轮胎、力车胎。这期间,由于轮胎供需矛盾逐渐突出,车辆缺胎趴窝现象日益严重,国家高度重视翻胎行业,通过改革轮胎供应,全面加强了对轮胎的供应管理、使用管理和翻胎管理。

目前,我国轮胎翻新技术有热硫化翻新法和预硫化翻新法,热硫化翻新法是传统技术,预硫化翻新法代表世界轮胎翻新业的先进水平。翻胎技术装备水平除少数企业可达到发达国家先进水平外,其余只相当于发达国家20世纪80年代传统技术水平。

近年来,随着汽车工业快速发展,我国已成为世界轮胎生产和消费大国。为最大限度地发挥废旧轮胎利用的有效性,国际上通常采用“先翻新,后报废”的做法。受技术装备和政策标准制约,我国轮胎翻新量仅占新轮胎产量的5%,主要翻新轮胎品种为客货载重轮胎和工程机械轮胎,而发达国家这些轮胎的翻新比率一般在90%以上。轿车轮胎我国基本不翻新,发达国家翻新率一般为10%,欧盟翻新率达18.8%。按照发达国家轮胎翻新的技术、设备水平,我国翻新率高的子午线轮胎生产比例至少要落后10~20年。

我国轮胎翻新率比较低的原因有:轮胎消费观念守旧,注重新轮胎而忽视翻新轮胎,不认同翻新轮胎的质量;可供翻新的胎源太少;废旧轮胎回收渠道不畅。

我国轮胎翻新行业的发展规划是:2020年轮胎翻新规模达到2500万条,翻新率达到40%以上;2025年翻新率达到60%以上,达到发达国家轮胎翻新率水平。

胶 粉 综合利用生力军

利用废旧轮胎生产胶粉,过程中不会造成二次污染,不会产生任何废弃物,是解决黑色污染问题和废旧轮胎资源循环利用的一个重要发展方向。根据我国国情,废旧橡胶综合利用的主要途径从再生橡胶生产,逐步向培育和发展胶粉方向发展。

胶粉作为生产再生橡胶的原料,在我国已经有多年历史,再生橡胶企业都设有胶粉车间。2014年我国生产再生橡胶410万吨,应用胶粉350万吨,其中还不包括55万吨直接应用的胶粉。

在“中国制造2025”的大格局下,预计到2025年,废旧橡胶综合利用行业将利用物联网、大数据完善废旧橡胶回收利用体系,开展信息采集、数据分析、流向监测,创立符合我国国情的现代化废旧橡胶回收利用体系;建立废旧橡胶在线交易系统,推动现有废旧橡胶资源交易市场的线上线下结合,逐步形成行业性、区域性、全国性的废旧橡胶原料和再生产品在线交易系统;废旧橡胶回收利用总体达到国际先进水平,废旧橡胶的回收利用管理体系建成,废旧橡胶成为补充我国橡胶资源匮乏、不可或缺的橡胶材料;废旧橡胶回收技术达到与工业化发国家同等技术水平,我国真正成为世界废橡胶、废旧轮胎回收利用工业强国。(责任编辑:Lisa)