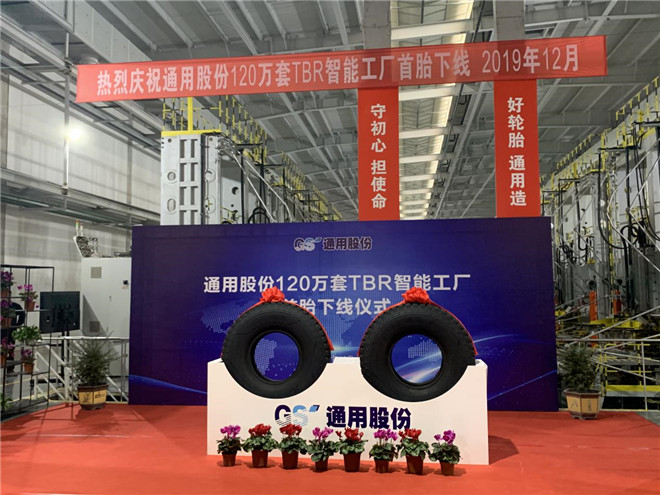

12月27日,通用股份(601500)智能化全钢子午胎三厂试运行,首条全钢子午轮胎成功下线。

通用股份全钢智能化工厂是公司响应中国制造工业4.0战略部署,积极探索,实践、推动智能化在产品生产过程中应用的重要项目,今年8月份已实现了密炼车间的投产。此次首条轮胎的成功下线,据了解,该项目投资约15亿元人民币,占地面积约70555.78㎡,达产后将增加120万套全钢子午胎产能,可实现年销售收入达20.7亿元,该工厂将成为通用股份高性能OEM原配胎、出口欧洲东南亚及国内特殊需求轮胎的制造生产

“最强大脑”MES生产指挥中心

通用股份智能化全钢工厂,作为企业打造的顶级轮胎制造工厂,采用“最强大脑”MES等信息系统,将所有的设备、及工艺流程“全线打通”,全方位对工厂进行实时监控。在设备监管方面,通过目视化管理,合理优化设备生产配置,降低设备能耗,延长设备寿命;在计划排产方面:通过APS排产系统制定订单生产计划,对接MES系统,向整个工厂下达生产计划,让整个生产流程准确无误化操作;在品质管理方面:通过工业大脑收集生产过程中的各项数据,进行分析,逐级防控,防错防呆,满足客户对产品柔性化,个性化的需求。在安全性方面:通过全区域安装能源监测及监控设备,实时监控,保证整个工厂生产的安全性,可靠性。

“最强设备”国际高端智能化设备

智能化工厂必然离不开高端的智能化设备,通用股份采用日本神钢产密炼机、意大利进口COMERIO钢丝压延设备、德国TROESTER内面胶设备等进口高端设备,充分提升了车间操作的自动化程度,同时在轮胎硫化工程上采用的液压热板式硫化机,不仅运行快速平稳,还能够减少硫化机辅助时间,提高设备使用率。在质检工程上采用的进口设备X光机与动平衡、均匀性抽检设备、德国气泡检测机,充分保证了轮胎从原料至下线的每一道工序都高端化、智能化。

“最强物流”智能化物流充分利用

在企业生产流程中,智能物流连接着物料供应、生产和销售等环节,物流的智能化对于建设智能工厂则显得至关重要。通用股份采用自动化立体仓库、智能的单元存储设备、智能货架等,通过智能终端设备利用射频识别(FRID)、红外感应、激光扫描等技术获取物料的各种信息,通过PDA对轮胎的条码进行管理,打通仓库与生产现场之间的信息流,通过仓储设备与ERP、WMS等系统使仓库管理信息透明化;同时采用智能输送,通过堆垛机、AGV、等完成工序间的物料转移,提升工作中心、工位之间流转效率,强化人与机器的协作,使得产线更加可视、高效、安全。

通用股份智能化全钢三厂工艺流程按照“工业4.0”标准规划建设,采用世界一流生产技术,从智能化系统,智能化装备,智能化物流等多方面将智能化技术贯穿应用到生产的各个环节,加快促进了企业的转型升级,与传统生产模式相比可提高工效40%以上,未来将打造成为轮胎行业智能化制造的样板工厂。

(责任编辑:Caite)